2000年以降、スキンケアブランドを開発し、ヘルス&ビューティケアへ事業領域を拡大したロート製薬。その中でも「肌研(ハダラボ)極潤」シリーズのヒットには目を見張るものがある。こうしたブランドシリーズで市場へ攻勢をかける一方、その物流において2009年に改善プロジェクトをスタートし、2008年に8億8000万円かかっていた物流関連費用を、2012年3月までにその3割以上に当たる約3億円のコスト削減を実現した。ヒット商品を支える物流拠点のムリやムダをなくす努力は、コストのみならず社員の意識改革にも効果を発揮している。

物流の改善に取り組んだきっかけは、「肌ラボ」シリーズのヒットで大幅に増加した出荷量である。生産事業本部の森啓慶中央物流センター長によれば、当初の想定では1日あたり最大1万ケース。それが2008年には2万数千ケースを出荷することもあったという。この出荷増により、三重県伊賀市の上野テクノセンター内にある自動倉庫と平場倉庫(第2倉庫)、さらにはこのセンターから300メートル離れた第3倉庫でも在庫を収容しきれなくなり、10キロメートル離れた外部倉庫を併用することになった。

こうした動きにより、2008年には物流関連費用は8億8000万円まで上昇。

当然のことながら業務負荷も高まり、繁忙期には多数の従業員の長時間残業も起こるようになった。この状況を改善するべく、ジェムコ日本経営の支援を受け、コストを分析し、その削減に乗り出した。

まずは配送業務を担当する物流業者との契約内容の見直しに取り掛かった。上野テクノセンターで物流業務を始めて以来、契約内容はずっと同じ。そこでこの物流増に対応し、配送1回あたりの荷物の積載量などをゼロベースで見直し、契約内容の刷新を考えた。

まず、物流業務に対する要求仕様書を作成。積載量の上限や配送距離の計算方法、繁忙期の配車体制などについて、ロート製薬側で基準を設定。この基準を満たしたサービスの提案を複数の物流業者に募った。この提案依頼書の作成は、システムチームの森本昌和氏が中心となって行った。基幹システムから前年の商品出荷データを取得し、月間の平均出荷重量を算出。平均値に近い11~2月のデータを分析し、より割安になる配送方法を割り出した。路線便を使うか、チャーター便を使うか、その重量の基準を決めて割安な料金での配送パターンを決めた。

こうして決まった基準を満たす配送業者からの提案を吟味し、既存の取引先を含めた2社を選定。この2社よりも安価な料金提示もみられたが、コストだけではなく配車対応の柔軟性や、物流品質の改善への姿勢なども重視したという(楠木義弘中央物流センター・アシスタントマネージャー兼出荷チームリーダー)。同社の商品は、花粉症の薬など、季節により1か月の間に5倍の出荷量の差が出ることがある。そのため、ピーク時の対応で優れた業者を選んだという。最安の業者を選んだわけではなかったが、それでも1年間で1億数千万円のコスト削減につながった。

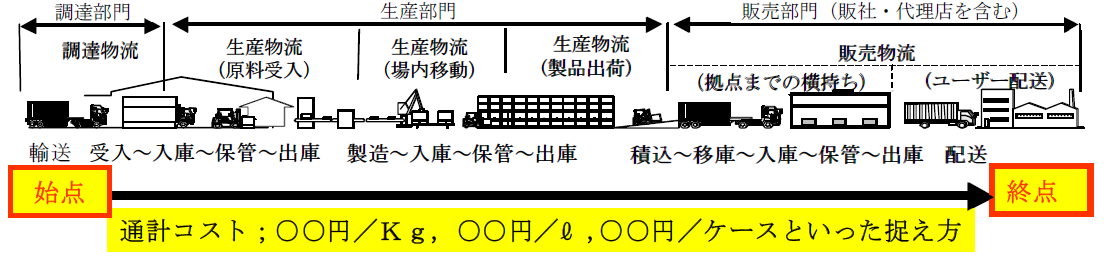

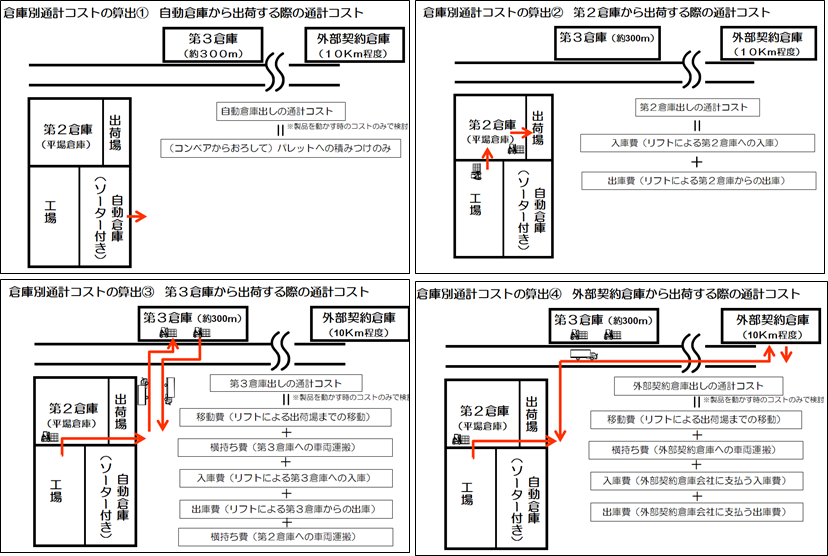

さらに2010年秋、同社はジェムコ日本経営の支援により「通計コスト分析」の手法を導入し倉庫業務の改善を図った。自動倉庫、平場倉庫(第2倉庫)、第3倉庫、それに外部の倉庫の4カ所に分散する商品の配送方法を見直すのだ。原材料の調達から商品配送までのすべてのプロセスで発生する費用を、商品1個あたり、もしくは重量あたりで算出するのが「通計コスト分析」である。工場の荷役費、製品の配送費などの項目でそれぞれコスト削減を図っても、別のプロセスではコストが上がる可能性がある。そこで商品毎にプロセス全体の物流費用を「見える化」し、全体でコストを削減していくのがこの方法である。

図1

分析の結果、最も費用がかかるのが外部倉庫、以下第3、第2の順に安くなり、自動倉庫のコストが一番安いことがわかった。が、自動倉庫はケース単位で動かすため、出荷ロットの大きい商品を扱うには効率が悪い。

そこで岩熊久史入庫チームリーダーが中心となり、それぞれの倉庫に合わせた運用ポリシーを策定した。

①自動倉庫では出荷頻度が高く、ロットが小さいものを集中的に積み込むこと

②出荷頻度が高く、ロットの大きいものは平場の第2倉庫に積み込む

③その他を第3、外部倉庫に積み込む

というものである。

このポリシーに基づいて商品の保管場所を決定した。さらに3階建ての第2倉庫では、出荷頻度の高い商品を1階の作業スペース近くに配置。この配置は作業時間の短縮にもつながった。また売れ筋商品の変化に柔軟に対応できるよう、出荷動向は毎週確認して配置を見直すこととした。このことで、以前は荷動きのほとんどない商品が第2倉庫から移され、在庫配置の精度が格段に高まり、2012年3月には、それまで全体の25%だった在庫比率が、50%以上に改善した。

さらに勤務シフトを工夫し、入庫と出荷のタイミングが重ならないよう配慮。

これらの改善によりピーク時の残業時間も1/4まで減らすことができた。

この効果は、第2倉庫のスペースを最大限活用することにつながり、ひいては外部倉庫の利用減にも発展した。これまで第2倉庫は通路を広く取り、在庫も人の手で作業できる範囲までしか積まなかった。これは作業効率の悪化を避けるためであったが、通計コスト分析により、外部倉庫のコストと比較すると第2倉庫をフル活用することで大幅なコスト削減できることが分かったのである。この結果を受け、2010年10月から通路を狭めるなどレイアウトの見直し、さらに2011年7月にはスチールパレットや、倉庫の高さを生かして高い場所の商品をピッキングできるフォークリフトを導入。こうした設備投資をしても、積みきれない在庫により離れた第3倉庫や外部の倉庫を使うよりコストはかからなかったと岩熊氏は言う。

一連の取り組みにより、2010年10月の時点で約2,400パレットだった第2倉庫の在庫量を、2012年には二倍近い4,600パレットまで増加。6,500パレットあった外部倉庫の在庫は1,000パレット以下に減らした。新商品の増加によりその後外部倉庫の利用が増えたが、それでも2010年10月の半分に抑えている。総合すると外部倉庫関連のコストは2/5に減った計算になる。

この在庫配置の最適化にまつわる一連の効果は、2008年の時点で8億8000万かかっていた販売物流費を対象にスタートし、構内物流費や荷づくり費(段ボール)に対象を広げて活動展開することで3億円削減、という素晴らしい成果を創出した。

しかし、単なるコスト削減だけにとどまらない。当初の狙いであった人材育成にも大きな効果を生み出している。桝本取締役によれば「物流拠点での作業は待つことが多かった。これが積極的に情報を得て、業務を効率的に進める姿勢を生み出している」という。第2倉庫の改善に取り組んだ岩熊氏は2011年初頭より、新商品の生産計画を立てる調達・営業部門の会議に参加、事前に情報を入手、そこで得た情報を先回りして物流業務をスムースに行えるよう役立てているという。