1968年に鹿島臨海工業地帯の東部地区、化学メーカー16社の共同出資により設立した鹿島南共同発電は、電気、蒸気および純水を製造し、これらのエネルギー等を東部地区コンビナートの南グループ各社に安定供給し続けている。

同社はジェムコ日本経営の指導の下で2013年から改善に取り組み、設備投資をせずに約7億円のエネルギーコスト削減を実現した。所員一丸となって地道にエネルギーロスの発掘に取り組んだことで得られた成果は、単なるコスト改善だけにとどまらない。省エネプロジェクトの過程で生まれた結束力は組織力強化にもつながり、このプロジェクトは人材育成にも大きく寄与した。

安価な原油とエネルギーで利益率の高い製品を生産できたのは日本経済成長の著しい時代の話である。当時の鹿島臨海工業地帯は最先端の石油コンビナートと言われていた。しかし、製造業の海外シフトと円高加速の波を受け、同発電所の工ネルギー生産も減産傾向に向かった。そうした背景の中、ローコストでクリーンなエネルギーを求め、燃料は重油から天然ガスヘと移り変わり、同社も2012年2月よりコストダウンと環境対策を目指して、都市ガスヘの燃料転換工事(燃転工事)に踏み切った。

東日本大震災後、天然ガス価格は上昇し続け、完工時には当初想定の1.5倍に膨らんだ。コストダウンを目指して燃料転換したはずが、逆にコストアップしてしまうという状況に陥った。

そのような厳しい事業環境の中「お客様になんとかエネルギーを安価に供給できないか」と模索していた小窪和則所長は、他社で省エネ改善に成功実績のあったジェムコ日本経営の指導の下、省エネプロジェクトに取り組むことを決意した。

コンサルティングを手がけたジェムコ日本経営の鈴木隆久主席コンサルタントは、その経験から「自家発電を担う動力部門や発電所は安定供給が最優先で、改善の手が入りにくい傾向がある」と言う。所内のボイラーやタービンの稼働には相当の電力を消費しているが、ここには多くの改善余地が眠っているということでもある。

「出資企業から燃料転換の成否を問われるとともにコスト削減を迫られました」と鹿島発電所長の小窪和則常務は振り返る。

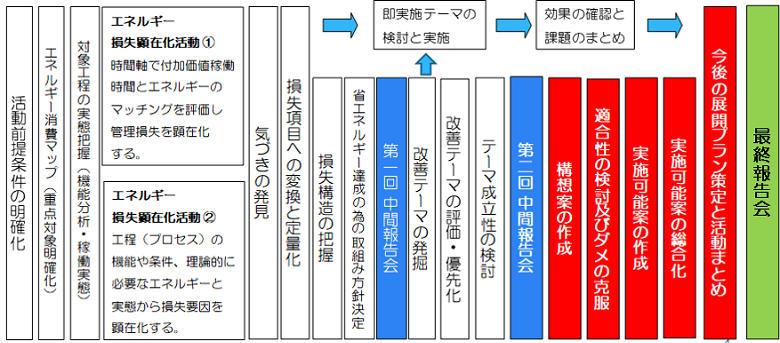

燃料転換工事が無事に終了した2013年12月、久保木次郎次長をプロジェクトリーダーに、生産技術、生産グループが中心メンバーとなって省エネプロジェクトチームを結成、プロジェクトをスタートさせた。

改善への第一の壁は現場の抵抗感だった。安定供給への責任感が強いほど、業務フローを見直すことで起こりうる予想外のトラブルへの懸念は大きくなる。深刻なトラブルを想定するとそれは当然の抵抗感であろう。そこで小窪所長は、既成概念を持たずに判断できる若手従業員だけで燃料費削減のプロジェクトチームを組成した。

活動を始めるに当たり定めた目標値は「所内エネルギー使用量15%削減、目標削減金額14億円」という内容。その目標値を聞いたプロジェクトメンバーたちは、「何をすれば14億円も削減できるのか」「15%ものエネルギーロスがいったいどこにあるのか」と頭を抱えたという。しかも、削減目標14億円の約半額に当たる7億円を、新たな設備投資はせず、さらに即実施改善テーマとし、エネルギーロスの発掘によって達成することを活動の第1目標とした。

メンバーたちの不安はあったが、小窪所長には「目標は高く定めたほうがいい。個人で実行することは難しくても、一丸となってアイデアを出し合えば必ず達成できるはず」という確信があった。議論を重ねていく改善のプロセスにも深い意義がある。現状の運転方法を当たり前と思わず、環境や条件の変化に合わせて柔軟に対応していける「目」を養うことも、今回の省エネプロジェクトのもう1つの狙いだった。

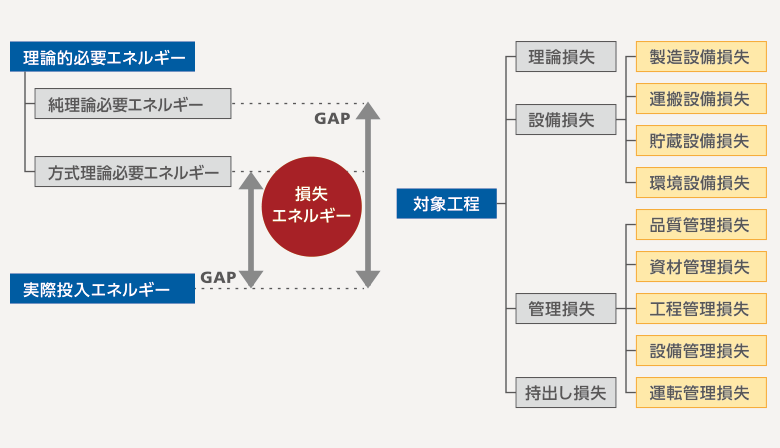

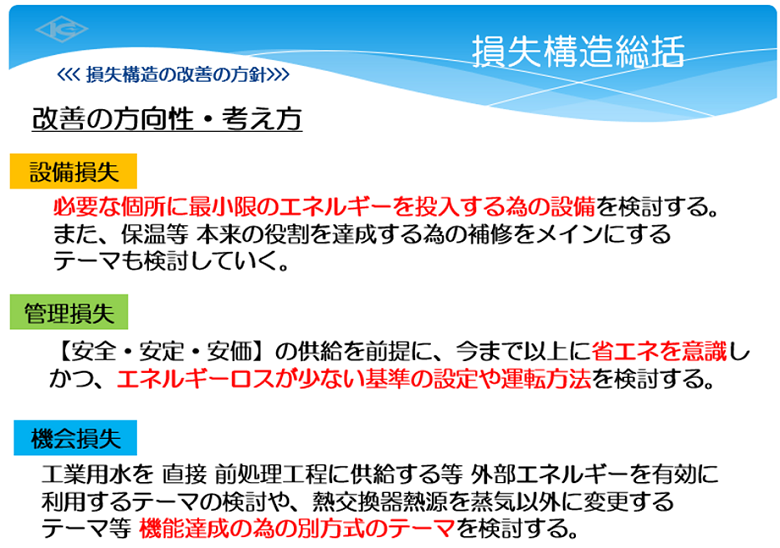

「エネルギーロスの要因は設備損失、機会損失、管理損失の3つにあります」とこの省エネプロジェク卜を指導した鈴木隆久主席コンサルタントは説明する。中でも管理損失は、非効率な運転方法のほか、管理基準がないことが原因となる。つまり人的な努力で改善される部分であることから、今回の省エネプロジェクトはこの管理損失に着目。エネルギーロスが少ない基準の設定や運転方法を検討することを目指し、まずはエネルギー使用量の現状把握から始めた。

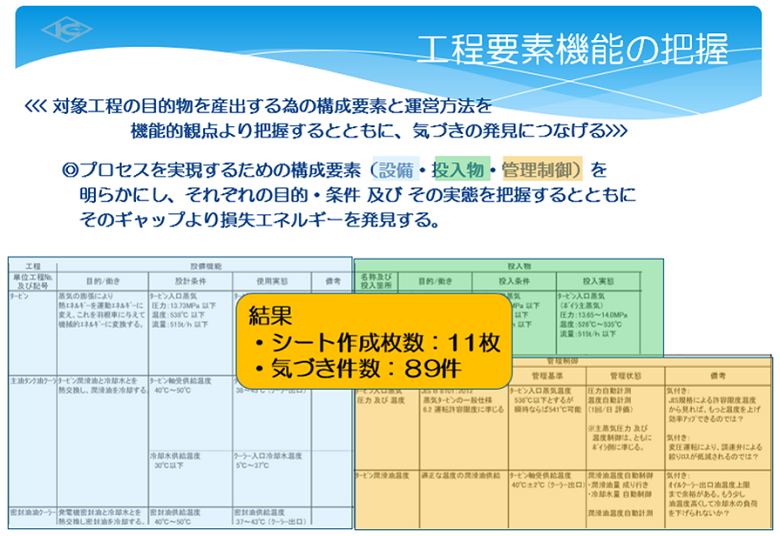

最初にボイラ一、タービンなど全設備のあるべき条件と稼働状況を照らし合わせ、現場のエネルギ一消費実態を徹底的に調査。その数は数百カ所に上る。たとえば、純水をボイラーヘ供給し蒸気にする工程では、使用するポンプやファンなど、機械における定格電流と実績電流を計測。気温や時間帯を変えて徹底的に実態調査をしてみると、温度や圧力の設定に現状と「あるべき条件」の落差が見えてきた。「計測した数値を見て、プラントがフルパワーで運転している時の値はもちろん、設備の稼働状態もしらみつぶしに調べました」と生産グループチームリーダーの林鉄男氏は振り返る。

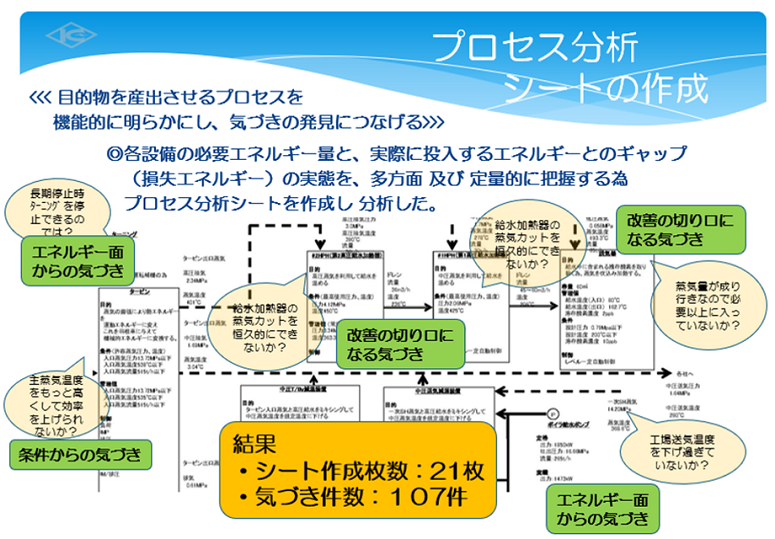

約2カ月かけて実態調査を行った後は、プロセス分析シートの作成に入った。プロセス分析とは、生産プロセスを分解して、各工程で使用する設備の目的・役割、最高使用圧力や温度などの条件、管理値などを明らかにする作業である。各設備の必要エネルギー量と実際に投入するエネルギーとのギャップ、いわゆる損失エネルギーの実態を見える化するために行う。

設備の目的を達成するためのエネルギー量が、適切に投入されているかどうかを明確にすることで、ムダが発見できる。プロジェクトメンバーたちは通常業務後の時間外に、1つひとつの工程の目的と条件の見直しを地道に進めていった。

エネルギー消費の実態が明らかとなり、そこからロスを見つけ出し、改善の準備が整った。プロジェクト期間中、ジェムコの鈴木主席コンサルタントは月に3回同社を来訪し、若手チームの背中を押し続けた。

調査・分析結果を公開するとともに、所員には気づいたことを記入する「気づきシート」を募った。「改善の実現性を問わず、とにかく何でもいいから気づいたことを書いてもらいました」と生産グループ生産チーム主事の淵上広貴氏は話す。まずは、気づきを出しあうことを最優先とした。

「温度条件が決まっておらず投入されている蒸気量にムダがあるのではないか」「給水加熱器の蒸気カットを恒久的にできないか」「エ場送気温度を下げ過ぎていないか」など電気、蒸気、純水を対象に現状から考えられる問題や改善点を洗い出したところ、集まった気づきの数は252件。そのすベてを、改善効果が大きい順にL、M、Sの3つの基準で評価していった。

そして、対象とするエネルギーがどの工程・機器・管理で、どのような理由で、どのような状態であるのかという観点から損失内容を具体化し、設備・機会・管理損失の損失分野に区分した。さらに、理論上の損失金額を換算。損失項目を定量化することでロスの大きさを把握しやすくした。

具体化したエネルギー損失の内容から取り組むべき改善テーマが定まった。重点的に行ったことは、従来の運転方法の見直しだ。たとえば、安全を加味して取扱説明書の設定温度より高い温度設定で運転していた設備では、果たしてそれは正しい温度なのかを追求。長い間当たり前と思って採用してきた方法であっても、なぜこのような設定温度が必要なのか、という観点で見直しを進めた。「これまでのやり方では、設備メーカーヘの依存度が高かった」と生産技術グループチームリーダーの柳堀亨氏は振り返る。「なぜこの設定なのか」という視点を常にもち、設備メーカー頼みの運用管理方法を徹底的に見直していった。「取説にある数値の必要性とその理由をメーカーに問い合わせました」と生産グループ生産チーム主務の伊藤純氏。

そのようにして1つずつ基準を紐解いていくと、過剰な安全管理がエネルギーロスを生み出す要因であることがわかった。設備を導入した当時に決めた基準や方法が、今まで見直すことなく受け継がれてきていた。

「導入当時は安全のために余裕を持って決めた基準でも、その背景を語れる人材もいなくなり、若手はなぜそういう基準になっているのかを理解できていませんでした。もちろん安定供給に直結する部分では、安全サイドに立つのですが、今までよりもきめ細かい運用をすることでコスト削減をすべきだと考えました」と小窪所長は語る。

見直しの結果、運転方法を変えることでエネルギーを大幅に削減、もちろん安全面も担保できることがわかった。たとえば、設備1基の能力を向上させること。稼働しているボイラ一、タービン設備がダウンした場合、供給停止を防ぐため待機設備をいち早く起動する必要がある。そこで待機設備の関連機器を停止しても迅速に起動する運転手順を作成した。ボイラーやタービンなどの消費電力量の多い設備でロスを削減できれば、効果金額も大きい。この改善へのアイデアを実現するために、ベテランが若手を支えるという構図が徐々に定着し、結果として億単位のエネルギーロスを削減、電気料金の引き下げも実現した。

今回の省エネプロジェクトで同社は、管理損失の改善により約7億円を削減した。今後は、省エネ設備の導入など設備損失の改善を展開していく。

「目標を聞いてはじめはできないのでは、と感じたが、できない理由を考えるより、できる方向を探し出すことの重要性を実感した」「従来の固定観念を払拭したことが成功要因だった」など、所員の強い手応えを得た。投資に頼らず自分たちの知恵と努力で7億円を削減できたことは、メンバーの自信にもつながった。

久保木次長は「所員たちは課題を与えれば達成できる能力を持っていることを実感しました。若手の実力、技術力、そして組織力が強まったことは非常に大きな収穫です。1つの課題に対して真摯に取り組むこと、力を合わせること、自主的に学ぶことを経験したことで、将来違う課題に直面しても対応していける力を身につけられました」と強調する。

電力自由化の実施により、これまで以上に電力のコスト競争は激化している。また今後は大型設備の更新時期もやってくる。そうした環境の変化にも打ち勝っていける体力が必要とされる。「出資企業への安定供給を第一にやってきましたが、今後は外販などで利益を出していくことも視野に入れ、コンビナートを取り巻く状況の変化に振り回されない道を模索していきます」と小窪所長。

鹿島南共同発電は、省エネプロジェクトでの成功体験を活かし、安定供給・安全を第ーに、さらなるコストダウンヘ地道に取り組んでいく。